近几年来,随着智能驾驶和自动驾驶技术的不断发展,线控技术开始逐渐出现在各家乘用车厂商的广告中。或许这项技术对于大多数网友来说还有些陌生,其实我们熟悉的各种“高端”交通工具中都能找到它的身影,例如航天飞机、喷气客机等,而最近几年它才逐渐下放到了乘用车领域。下面就让我们一起来了解一下这一历史悠久而又面向未来的技术。

1.线控技术原理简析

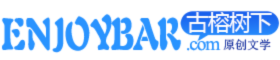

究竟什么是线控技术呢?我们以刹车系统来举例。大部分乘用车都采用传统的液压制动系统,驾驶员通过踩制动踏板提供刹车信号,液压系统负责传递信号,辅以助力泵提供的助力作用在刹车盘上,达到刹车目的。

在线控制动系统中刹车踏板配备角度传感器,传感器发出的电信号经过处理后输入电机,由电机驱动刹车系统完成制动,传统的制动系统中的液压/气压系统没有了,这是线控制动系统和传统制动系统最大的区别。而其他的线控系统的原理也是类似的,操作信号的传递由电线和计算机完成,不再采用机械和液压机构。

2.线控技术历史简介

线控技术此前一直应用于航空航天领域,最早搭载于1964年试飞的阿波罗登月研究车(LLRV)上,至今已有60年的悠久历史,在航天飞机和各国的战斗机上也都能见到它的身影。而将这一技术最早引入民用领域的,是飞机制造商空中客车。在上世纪80年代,当时的波音系列飞机均采用钢索传动,大量的机械结构使得波音系列的飞机在驾驶时需要用较大的力度操作操纵杆,因此使其有了“空中健身房”的称号。

而空中客车创新性地将飞行员前方的操纵杆改成了放在侧面的摇杆,传递信号的工具也从复杂的钢索机械结构转变为电线,需要飞行员用力操作的机械组件大幅减少,因此很大程度上降低了飞行员的疲劳程度,提升了飞行的安全性。经过了近几十年的不断发展,空客验证了线控系统在民用领域的可行性与可靠性,为汽车应用线控技术打下了坚实的基础。

3.线控转向

线控技术源于航空航天,在乘用车上应用的首次尝试也是由瑞典的一家同时生产飞机和汽车的制造商萨博完成的。1992年,萨博制造了一辆摇杆转向原型车Saab 9000。它没有方向盘,而是在司机的右侧设置了一个摇杆,摇杆产生的信号输入一台计算机,由计算机控制转向系统完成转向。

这款原型车在副驾驶位置有一个电脑键盘和一个显示器,司机可以通过修改程序来改变摇杆的转向手感。因为操纵杆和车轮没有机械连接,因此行驶过程中道路上的颠簸不会传导到操纵杆上,提升了驾驶舒适性。不过这种操控方式的缺点是缺乏路感反馈,并且大多数驾驶员都很难适应这种飞机的操控方式,因此这款车最终没有量产。

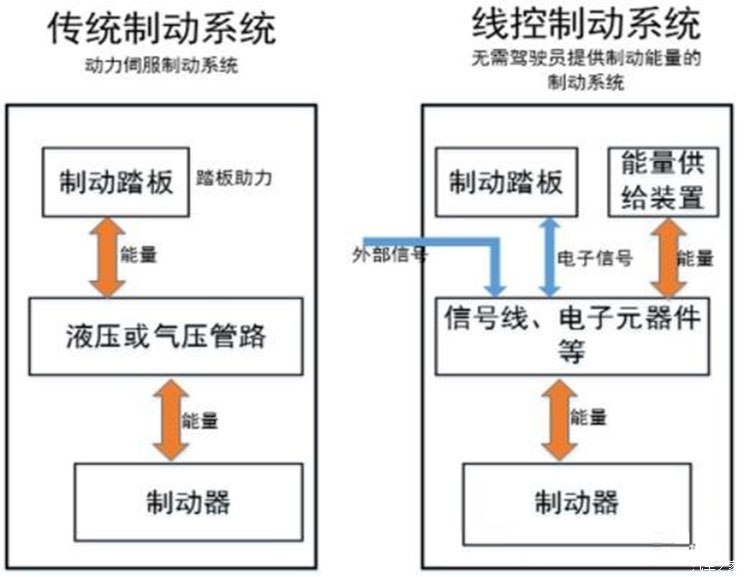

线控系统在量产车上的首次应用是英菲尼迪推出的DAS线控转向系统,2014年搭载于Q50上。其原理和文章开头所讲的线控原理是类似的。线控转向系统由方向盘、转向力执行机构、3组ECU电子控制单元、离合器和转向机组成。方向盘和转向机的机械链接在日常行驶时被离合器断开。转向力执行机构中配备了传感器,用来检测方向盘的旋转角度,并向三组ECU发送电信号,随后三组ECU再根据行驶路况进行综合计算,并输出控制信号给转向机,由转向机控制车轮的转向角度。

DAS线控转向系统最主要的优点之一是更快的响应速度。相比于传统的转向系统,由于方向盘和转向机之间的机械结构在正常状态下没有耦合,完全通过电信号来传递信息,方向盘几乎没有虚位,转向时反应速度更快。

除了转向响应迅速外,DAS线控主动转向系统还有一个显著的优点就是舒适性。这里的舒适性是针对驾驶员而言,尤其是在颠簸路面行驶的时候。方向盘与转向机之间没有机械连接,因此来自颠簸路面的振动不会传至方向盘上。在低速挪车时,这套线控转向系统也能提供更轻便的操作体验。

此外,DAS线控主动转向系统还有一大优势就是有机械备份。如果系统检测到故障,DAS系统就会停止工作,位于方向盘和转向机之间平时断开的离合器便会耦合,此时方向盘与转向机之间变成了机械连接。这样就确保在电子系统故障后车辆仍然具有转向功能,进一步提升了安全性。

不过这套系统也不可能全是优点,其最大的缺点是完全没有路感反馈,由于线控系统隔绝了所有由车轮传递的颠簸和振动,驾驶员很难通过方向盘判断车辆的行驶状态。这也是目前所有线控转向系统都存在的一个缺点,我们也希望未来能够出现一些新技术解决这个问题。

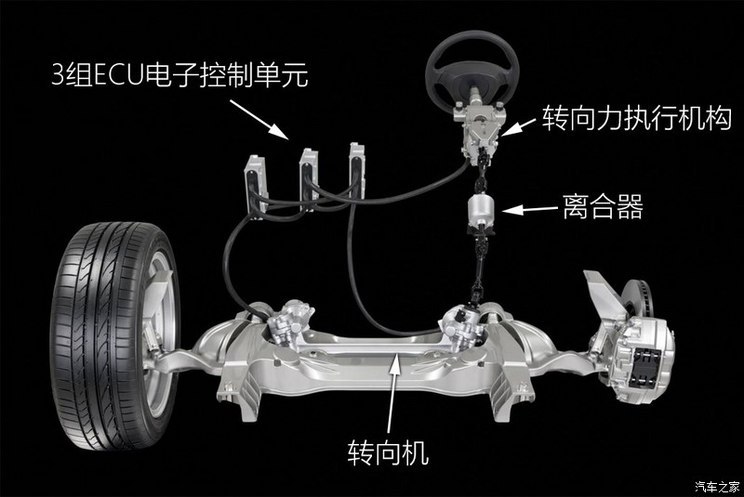

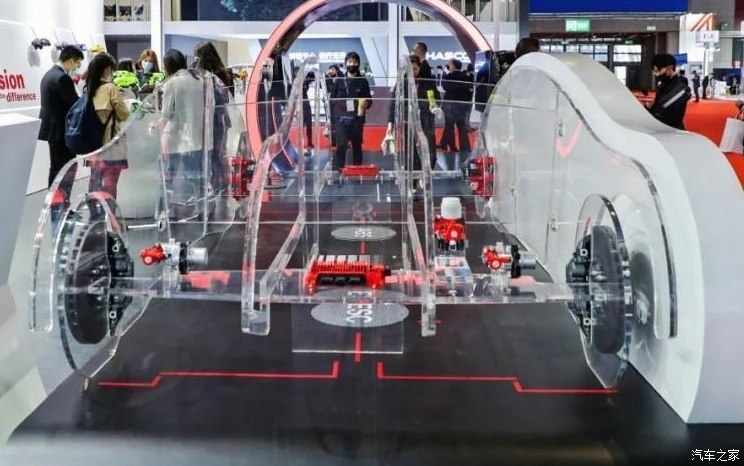

在实现了线控转向之后,很多厂家也在着手将刹车系统线控化。例如国际知名的刹车系统制造商Brembo就在2021年推出了BRAKE-BY-WIRE线控制动解决方案。该方案最大的独特之处在于其创新的分布式架构。它取消了制动总泵,而在每个车轮上都设置了电动制动执行器,这样一来,每个车轮都是一套相对独立的制动系统。

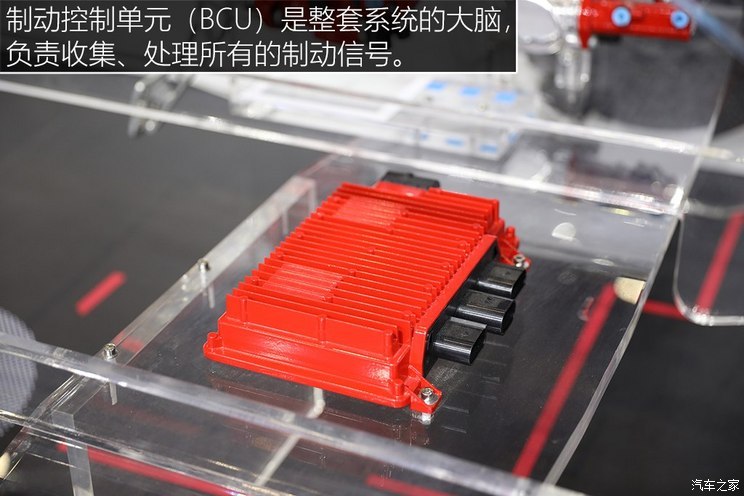

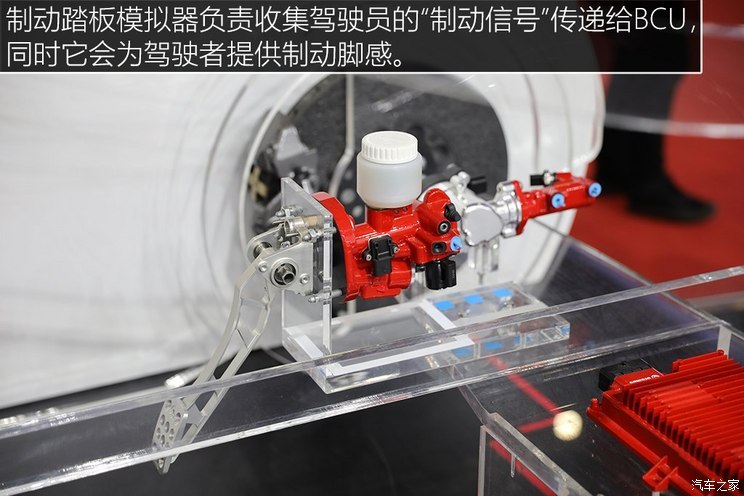

那么这套系统是如何工作的呢?当驾驶员踩下制动踏板,制动踏板模拟器为驾驶员提供刹车脚感反馈,踏板传感器检测到施加在踏板上的力之后,将信号传送到前后BCU上,BCU处理后的信号再传递给前后执行器电机,完成刹车。这套BRAKE-BY-WIRE线控制动解决方案的优势主要有以下5个方面。

1.更快的响应速度:该系统的响应时间为100毫秒,仅为传统制动器响应时间的1/3,在刹车时毫秒必争的情况下,更快的响应速度能够缩短制动距离,从而提升安全性。

2.定制化的刹车:由于制动力全部由制动控制单元(BCU)计算给出,因此,驾驶员可以按照自己喜好让执行器输出不同的制动力,比如舒适还是运动,灵敏还是迟钝。同样,制动踏板模拟器也可以模拟出不同的制动脚感,软硬可调节。

3.支持电子安全功能和智能驾驶:由于四个车轮的制动信号全部由BCU处理,采用电机控制,因此BRAKE-BY-WIRE线控制动解决方案可以集成ABS、EBD、ESC等功能。此外,它还可以实现与ADAS高级辅助驾驶系统在功能和结构上的兼容,包括AEB、停车辅助等等。

4.更简便的维护:BRAKE-BY-WIRE线控制动解决方案仅在前轮执行器上使用少量的制动油液,因此它相较于传统制动系统在维护保养方面更为简便。

5.更高的可靠性:BRAKE-BY-WIRE线控制动解决方案采用两套制动控制单元 (BCU),分别控制前后电动执行器,且互为备份,能够提供更高的可靠性。

除了Brembo之外,国内的拿森和威肯西也都推出了自己的线控制动产品。拿森于2023年5月推出了Onebox 2.0集成式智能制动系统(NBC)。该产品采用全解耦式制动技术,集成了行车制动、驻车制动、车辆稳定性控制等全部功能,包括协调式能量回收、舒适制动等增值功能,具有高动态响应、集成方式丰富、支持高阶自动驾驶等亮点。

在产品性能上,滚珠丝杠加空心轴的结构方式提高了产品传动效率,相比于使用传统传动方式的友商产品,其传动效率提升30%及以上。同时,其建压速度更快,响应时间更短、制动性能和安全性更好。

在产品功能上,拿森Onebox 2.0实现了冗余EPB控制、惯导IMU内置等功能,还实现了冗余供电功能,即使车辆由于突发情况断电,仍可实现制动系统的功能,保证整车的安全性。在产品体积和重量上,集成化的设计使拿森Onebox 2.0体积更小、重量更轻,相比目前业内在售的同类产品体积缩小了18%,整个制动系统减重超过2Kg。

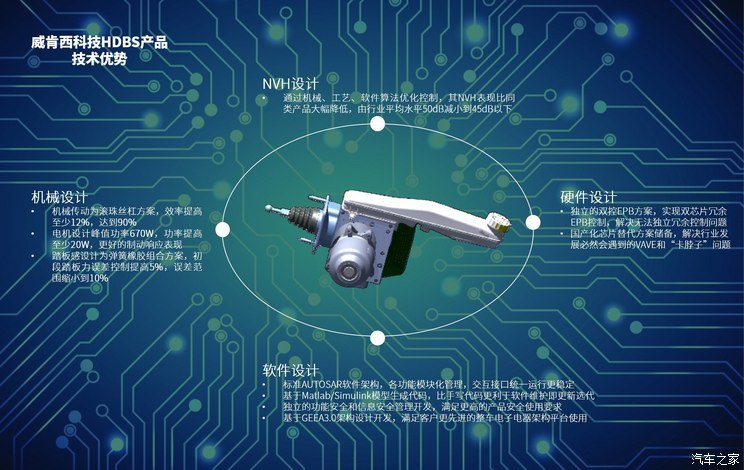

而威肯西科技旗下ONE-BOX线控制动产品--液压解耦制动系统HDBS也在2023年12月实现量产下线。该产品将与多个汽车品牌签署量产及定点协议,预计年产量达到60万套。作为首款量产产品,HDBS液压解耦制动系统的应用范围可覆盖燃油、纯电及混动等乘用车型,也可应用于部分轻型商用车。

威肯西表示,HDBS在踏板感受方面已经无限接近传统真空助力器,达到95%以上的相似度。该产品采用无刷电机和滚珠丝杆的设计,支持制动助力辅助、常规ESC功能、智能驾驶辅助功能,系统响应时间可达到150ms以内。

综合上述几款产品的介绍来看,线控刹车的优点主要优点是响应速度快,拥有可调的刹车脚感、可接入智能驾驶系统等。而其不足之处在于是刹车的脚感不够真实,并且它不像线控转向那样拥有机械结构备份。不过针对这些不足各家厂商也都在不断进行优化,例如威肯西称其已经模拟出了与传统刹车系统相似度达到95%的刹车脚感。而在可靠性方面,Brembo采用了前后电动执行器互为备份的策略,而拿森Onebox 2.0实现了冗余供电,即使车辆由于突发情况断电,仍可实现制动系统的功能,在安全性方面更有保障。

5.电子油门

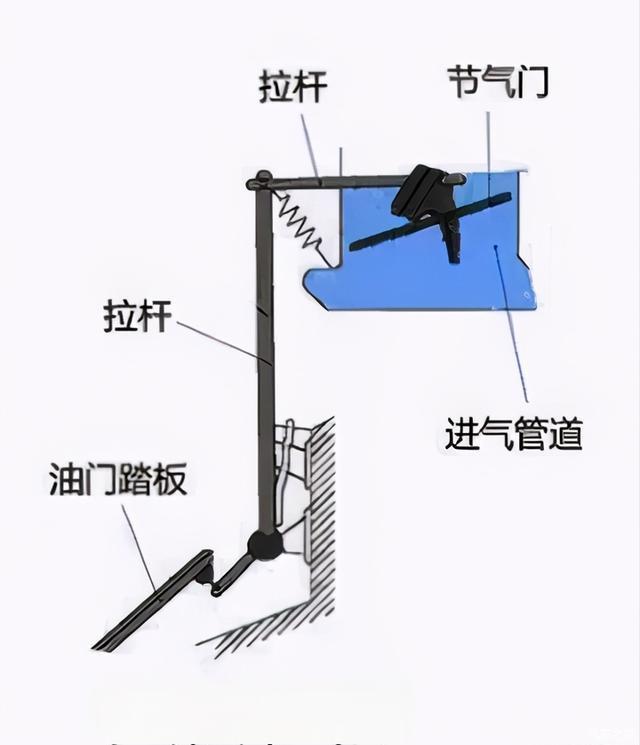

电子油门应该说是最成熟的线控技术,目前已经大范围在乘用车上应用。传统的拉线油门结构中,车辆的油门踏板通过钢索或是连杆与节气门连接,踏板控制的是节气门的开度。油门踩得越深,气门开度就会越大,进气量与喷油量随之提升,以增加发动机的动力输出。而电子油门不再采用拉线/拉杆,而是用电线传递信号。它的原理是油门踏板与传感器相连接,传感器将踏板角度信号发送给处理器,经过处理后发送给电机,用电动机控制气门开度。

『传统拉线/拉杆油门原理图』

电子油门的优点是稳定性相较于拉线油门更高,不容易发生熄火和闯动。而在电动车中不存在节气门,因此目前的电动车都采用电子油门,其原理和燃油车类似,由传感器采集踏板的角度信号,经过处理器处理后发送给电动机控制器,控制电机运转。

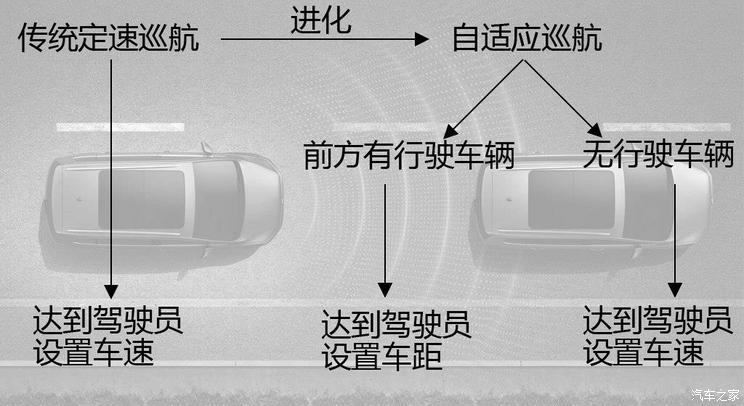

电子油门的出现也催生了定速巡航、ACC自适应巡航等初级驾驶辅助功能在乘用车上的应用,因为巡航时只需要处理器输出一个油门信号就可以让发动机持续工作,不再需要持续踩油门踏板。而更高阶的智能驾驶在油门控制上也与之类似,只不过处理器的运算过程更复杂,输出的信号也更复杂。电子油门的出现为更高阶的智能驾驶和自动驾驶功能奠定了基础。

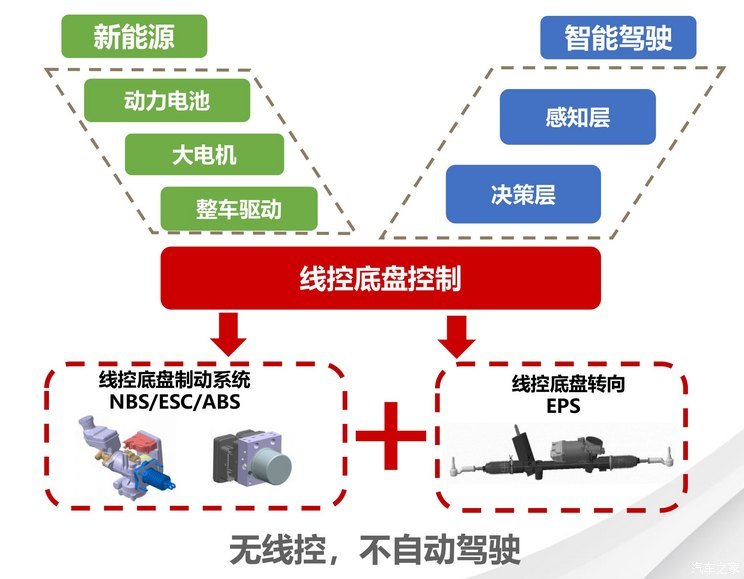

6.线控底盘

线控底盘主要由线控转向、线控刹车、线控油门、线控悬架等系统组成,是线控技术的集合体。目前国内在做线控底盘的厂家有蔚来、拿森、路特斯和长城咖啡等。长城咖啡和拿森的线控底盘我们的同事有过详细介绍,大家可以点击超链接了解更多内容。

蔚来在此前发布的ET9上应用了线控底盘,称为SkyRide・天行。ET9的方向盘与转向电机之间采用电信号传输,转向机构无机械连接,结构重量更轻,并支持OTA升级。该车搭载后轮转向系统,最大转向角可达8.3度,转向直径仅为10.9m,根据不同的行驶状态,后轮转向角度能够随速度变化,低速提升灵活性,高速提升稳定性。此外该车还搭载全主动液压悬架,每个减振器采用独立电动液压泵控制,支持大幅高度调节。

在此前举办的CES电子展上,路特斯也推出了旗下的线控底盘产品。其搭载的线控转向系统,取消了方向盘和转向车轮之间的机械连接部件,可实现25%的轻量化目标。路特斯还推出了底盘域控制器,它可集成控制转向、悬架、制动、空气动力套件等底盘子系统,实现网联化、共享化、智能化和电动化。未来,除线控转向、底盘域控之外,路特斯也将继续研发线控制动,线控悬架等线控底盘组件。

线控底盘不仅集成了上文提到的各种线控系统的优势,其最大的意义还是为智能驾驶奠定基础。传统的转向和刹车采用液压系统需要外界输入机械信号才能工作,而智能驾驶系统中所有控制信号都是由计算机发出的电信号,在线控制系统中每个零部件直接由电机驱动,可以用电线连接到计算机进行统一控制,更加适配智能驾驶的需求。

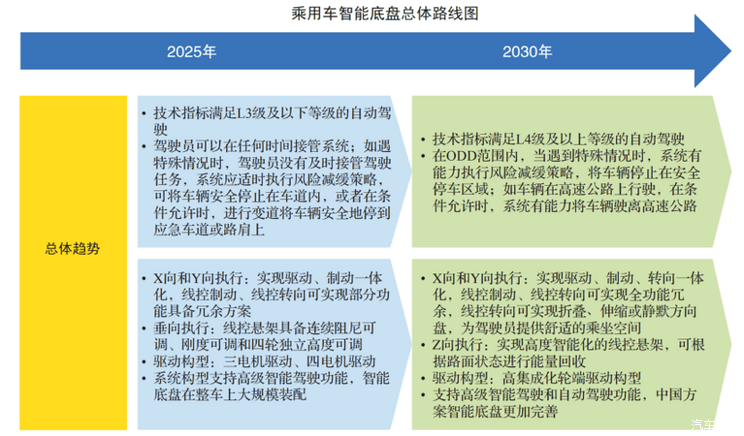

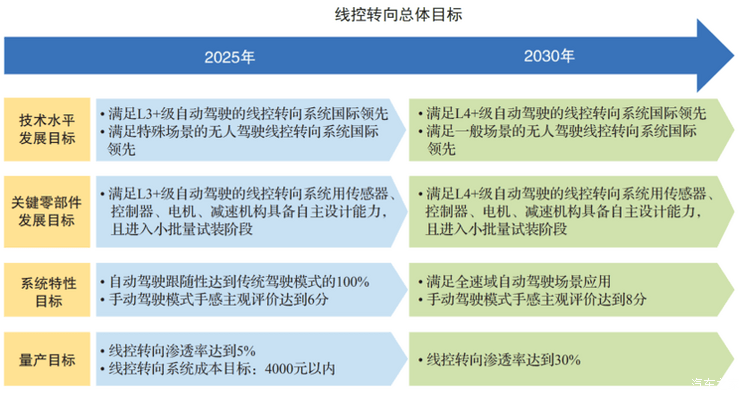

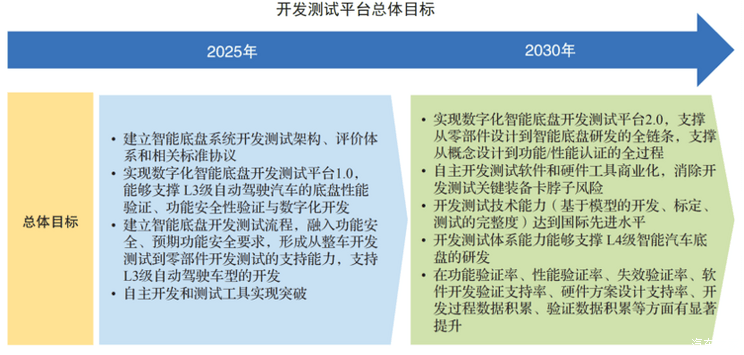

7.国家发展目标

了解完一系列线控技术,最后让我们再来看看国家对于智能底盘的发展目标。国家总体目标是2030年智能底盘达到产品一流、技术引领。具体来看,到2025年,装载自主品牌线控制动、线控转向的智能底盘在有行业影响力的企业实现批量应用,智能底盘关键技术指标达到国际先进水平,关键部件产业链实现自主可控。

到2030年,自主智能底盘和线控执行的整车和零部件企业初步形成品牌效应;智能底盘总体达到国际先进,关键技术指标达到国际领先水平;智能底盘形成完整的自主可控产业链;培育有国际竞争力的企业。而每一细分领域的具体发展目标如下图所示,图片来自《电动汽车智能底盘技术路线图》。

● 全文总结

在本篇文章中我们为您介绍了线控技术在乘用车上的应用。线控技术应用在乘用车上是航空航天技术下放到民用领域的一个典型案例,其颠覆了传通的液压和机械控制结构,使得车辆底盘更加适配智能驾驶和自动驾驶的需求,是乘用车电气化和智能化转型之路上的又一座里程碑。我们也期待未来国内厂商能够推出更多的高科技的线控产品,助力我国智能驾驶和自动驾驶产业的蓬勃发展。(文/汽车之家 颜欢)